Sala de calderas

Sala de Caldearas

INTRODUCCIÓN

No cabe duda de que el elemento esencial en la producción de vapor es la caldera y que de su correcta elección depende en buena parte el rendimiento total del sistema. Hay que especificar correctamente las necesidades del proceso (consumos normales, consumos máximos, estabilidad o variabilidad de consumos, períodos de paro, etc.) para determinar el tamaño y tipo de caldera, así como la presión de diseño.

Una vez elegida la caldera hay que equiparla correctamente (válvulas de seguridad, purgas, medidores de nivel, contadores de vapor…)

Se debe elegir el tipo de regulación idóneo para garantizar la máxima eficiencia de la caldea al mínimo coste, así como evitar pérdidas innecesarias. En una caldera hay que controlar los 3 circuitos que inciden en ella, estos son: el circuito de agua de llegada, el de combustible y aire y por último el de vapor de salida.

Selección de caldera y tipos

La primera cuestión para tener en cuenta es que hay que suministrar vapor en la cantidad necesaria y a la presión correcta donde se necesite. La selección de la caldera adecuada es algo muy importante puesto que puede afectar a la eficiencia y capacidad de un sistema de vapor durante al menos los 15 años siguientes. Por desgracia muchas veces se deben tomar decisiones cuando no se conoce sobre las necesidades de vapor en un futuro. En cualquier caso, hay que intentar definir necesidades lo mejor posible y colaborar con algún constructor para llegar a la definición del producto. Hay que evitar tener como objetivo la minimización de los costes iniciales en lugar de programar el mínimo coste total sobre un número determinado de años.

No podemos pretender una discusión completa tendente a definir el método para la selección de una caldera. Sin embargo, sí que enfatizaremos aquellos aspectos en los que se deben tener decisiones más frecuentemente.

Puede haber dificultades al aplicar técnicas de regresión para identificar el efecto de factores diversos puesto que se puede llegar a obtener relaciones entre variables realmente independientes, aunque siempre es posible llegar a determinar los consumos estándar y trazar una línea de consumos mínimos en las condiciones de operación actuales.

Una vez establecidas las necesidades estándar hay que verificar su cumplimiento. Las diferencias pueden ser debidas a poco control en el uso del vapor, a factores estacionales, a cambios en los procesos, etc. Todos estos factores deben ser inspeccionados para obtener los máximos beneficios del sistema de medida.

La secuencia automática de funcionamiento consiste en intentar reducir al mínimo las calderas disponibles y al mismo tiempo reducir el personal al mínimo imprescindible. Se trata de disponer siempre del vapor necesario manteniendo en servicio el mínimo número de calderas posible.

Para definir una secuencia automática de este tipo se pueden seguir diferentes métodos:

- Analizar como se opera manualmente la planta y tratar de hacer lo mismo automáticamente

- En una planta nueva tratar de hacer los mismo que antes, pero por evaluación de necesidades.

- Si los cambios de carga son suficientemente suaves, posible tener en cuenta únicamente el flujo de vapor o la presión, pero debido al tiempo que tarda el sistema en calentar, sólo puede funcionar este método si las calderas se mantienen a presión.

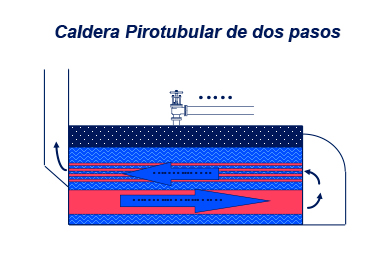

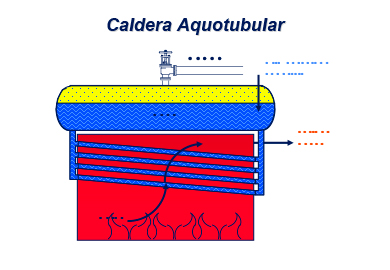

Las calderas se pueden disponer para que aumenten o disminuyan a la vez su potencia (operación en paralelo) o dejar que una caldera alcance la plena carga antes de que la siguiente intervenga para mantener el consumo (operación en serie o secuencial). En las siguientes figuras 2 y 3 se pueden ver los tipos de calderas mas usuales.

Selección del combustible

Normalmente se efectuará por el coste por termia. Sin embargo, hay que tener en cuenta factores adicionales como pueden ser la necesidad de calentamiento del fuel, el ensuciamiento mayor o menor de las superficies de intercambio que pueden producir los distintos combustibles cuando la combustión no es correcta y otros. Si se utiliza gas como combustible y se desea un combustible alternativo de seguridad se puede pensar en gasóleo en lugar de fuel, a pesar del precio distinto, para evitar tener que mantener una calefacción continua del tanque de almacenamiento, por ejemplo.

En resumen, no sólo se debe evaluar por el coste inmediato, sino que se deben tener en cuenta todos los factores adicionales.

Selección de la caldera en servicio

Según las calderas instaladas, la elección del combustible puede determinar cual de ellas debe ser la que funcione preferentemente. Desde el punto de vista de la eficiencia energética la peor caldera es la que está en standby puesto que gasta combustible y no produce vapor. En algún caso se encuentra una caldera en servicio y dos en standby. Antes de decidirlo hay que pensar muy bien si esto es preferible a quedar sin vapor durante cortos periodos al año. Por la misma razón, es conveniente programar los procesos intermitentes de modo que los consumos se equilibren en el tiempo y se eviten puntas de demanda excesiva que requerirían demasiada potencia disponible en standby.

Depende del tipo de planta, por supuesto, pero donde se pueda poner fuera de servicio la instalación de vapor durante buena parte de la noche, merece la pena hacerlo. Se deben tomar medidas adicionales para garantizar el drenaje de las tuberías de distribución, el bombeo del condensado y la eliminación del aire y seguramente se deberán instalar válvulas de apertura lenta, pero los beneficios económicos están ahí.

Regulación y control de parámetros en una caldera

La regulación y control de una caldera tiene dos objetivos fundamentales:

- Adaptar la generación de calor a la demanda de vapor del sistema

- Mantener una combustión óptima, es decir, una adecuada relación combustible/aire que se traducirán en un buen rendimiento y, como consecuencia, en un ahorro de combustible.

Antes de plantear cualquier automatización es necesario conocer perfectamente la caldera con métodos manuales y definir que resultados se desean obtener con el fin de efectuar el cálculo del tiempo de recuperación de la inversión.

Una vez tomada la decisión, la automatización puede implementarse de maneras distintas. No es el objeto nuestro comentar los detalles, si bien conviene comentar algún punto.

Un sistema completo consiste en general en una toma del caudal de vapor que se convierte en una señal de petición de caudal de combustible y de aire después de ser corregida por una medida de presión de vapor.

Las señales de caudal de combustible y de aire están interrelacionadas con el fin de:

- Aumentar el caudal de aire antes que el de combustible en condiciones de aumento de carga.

- Disminuir el caudal de combustible antes que el de aire en condiciones de descenso de carga.

- Disminuir el caudal de combustible en razón a una pérdida parcial o completa del caudal de aire.

A su vez, a la línea de regulación del caudal de aire se debe incorporar el control de exceso de aire. Normalmente se efectúa incorporando una medida del porcentaje de O2, puesto que éste es independiente del combustible, en función de la carga, si bien puede utilizar también el CO o ambos. No cabe duda de que ajustar excesos de aire pequeños requiere medidas precisas de los componentes de los gases de combustión. La medida más significativa es la del CO puesto que sólo se produce en la combustión, mientras que el O2 puede proceder también de infiltraciones de aire posteriores a la cámara de combustión.

Alimentación de combustible

Es obvio la importancia que tiene el mantenimiento de los quemadores perfectamente limpios con el fin de lograr la mezcla más homogénea posible de combustible y aire y por este mismo motivo es fundamental que el combustible llegue completamente limpio al quemador. Parar ello es muy importante prever filtros adecuados que permitan la limpieza en continuo sin interrumpir el suministro. Una manera de lograrlo es instalando filtros duplex. Hay que realizar la permutación de uno al otro correctamente para evitar interferir provocando variaciones de caudal.

Este inconveniente puede eliminarse usando filtros autolimpiantes que pueden ser manuales o automáticos según la frecuencia a la que está presente el operador.

Otro aspecto para tener en cuenta es la necesidad de calentar el fuel oil para que sea suficientemente fluido. Es una mala práctica calentar excesivamente el tanque de almacenamiento ya que la masa es importante y, por tanto, también lo es la cantidad de calor a suministrar. Además, cuanto mayor es la diferencia entre la temperatura del tanque y la ambiental son mayores las pérdidas por radiación.

Por ello, los tanques de almacenamiento deben calentarse a la temperatura mínima imprescindible para que el fuel fluya hasta la sala de calderas donde se debe efectuar el segundo calentamiento para dar la fluidez adecuada. Este calentamiento se efectúa en una masa mucho menor y, por tanto, la aportación de calor es insignificante comparada con la necesaria en el tanque. Además, si el calentamiento del tanque puede localizarse en la zona próxima a la salida, aún mejor.

Alimentación de agua

La alimentación de agua tiene como elemento básico el tanque de alimentación que a menudo se convierte en origen de pérdidas elevadas de calor y en fuente de mantenimientos excesivos. Debe ser fabricado con materiales de calidad, a ser posible acero inoxidable, y debe estar tapado y aislado convenientemente en función de la temperatura de alimentación.

Debe ir equipado con los siguientes elementos:

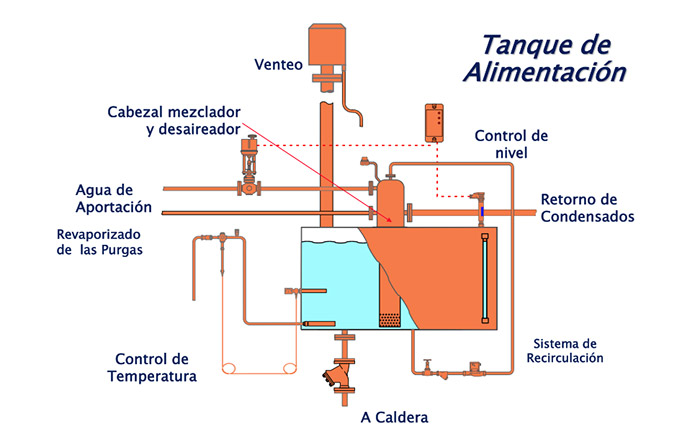

- Un cabezal o domo desaireador al que llegan el retorno de condensados, el revaporizado de las purgas de sales disueltas TDS, la recirculación de agua del tanque de alimentación y el agua de aportación tratada. A este domo va conectado un eliminador de aire y, eventualmente, un rompedor de vacío. El objeto de mezclar los diferentes aportes es el del facilitar la eliminación de aire e incondensables por calentamiento. Además, se provoca la disgregación en gotas pequeñas, lo cual facilita su eliminación. En tercer lugar, cuando llega el revaporizado de la purga de caldera, éste condensa, con lo que el aprovechamiento energético es total. La recirculación del agua del propio tanque de alimentación facilita la homogeneización de temperaturas. Además, garantiza que no se pierde vapor si llega revaporizado en un momento en que no haya retorno de condensados ni aporte de agua. El retorno de condensados, cuando hay riesgo de que estos estén contaminados, debe poder ser derivado al desagüe. Para ello se debe instalar una válvula de tres vías mandada por una señal procedente de un detector de conductividad.

- Un medidor transmisor de nivel que ordena la apertura y cierre de la válvula de agua de aportación, así como la puesta en marcha y para de la bomba correspondiente a no ser que se prefiera que ésta esté permanentemente en marcha con una recirculación abierta

- Un desaireador del tanque provisto de un cabezal que evite las salpicaduras.

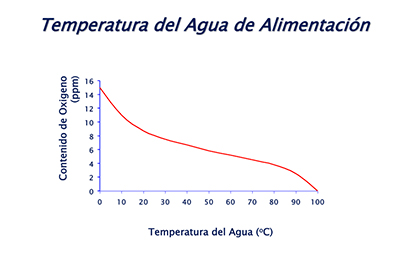

- Una inyección de vapor en función de la temperatura del agua de alimentación. Si bien un aumento de temperatura del agua de alimentación implica mayores pérdidas por radiación, el ahorro que se consigue debido a la menor necesidad de incorporar productos químicos reductores para eliminar el oxígeno, puede justificar la adición de vapor. La variación de la cantidad de oxígeno disuelto en función de la temperatura es muy importante. Se puede observar en la figura 4. La menor adición de productos químicos implica también menor necesidad de purgar para mantener constante la cantidad de sólidos disueltos TDS.

Podemos observar una disposición típica del tanque de alimentación a caldera, con todos sus elementos, en la siguiente figura.

Control de nivel de agua en caldera

Puesto que la caldera genera vapor, es obvio que su nivel bajará y que será necesario sustituir el agua que se ha convertido en vapor con agua nueva. Para ello es necesario el concurso de una bomba, al estar la caldera bajo presión.

En primer lugar, hay que detectar el nivel por un método distinto del visual. Pueden ser los siguientes:

Flotador: La señal de salida puede ser todo o nada mediante un interruptor magnético o continua mediante un cable inductivo acoplado eléctricamente a un imán unido al flotador.

Sondas de conductividad: Se montan verticalmente, igual que los anteriores, con la salvedad que pueden ir montados directamente en el cuerpo de la caldera. No hay partes móviles y lo que se mide es si el sensor está inmerso en fluido y por tanto conductor, o está fuera del agua y por tanto en un medio aislante. Este tipo de sondas se pueden montar en ejecuciones de 2, 3 ó 4 sondas en un solo alojamiento o cuerpo de sonda.

Sensores capacitivos: La diferencia con los anteriores es que dan una señal continua que varía en función del nivel. El principio de funcionamiento es que una barra de metal aislado está inmersa en el agua. Puesto que la constante dieléctrica del agua es muy elevada comparada con el aire o con el vapor, cuando el nivel del agua aumenta la capacitancia de la barra en relación con la masa aumenta. Este aumento se puede medir con un circuito electrónico.

Transmisores de presión diferencial: Se instalan de tal manera que en un lado de la célula haya siempre una columna constante y en el otro lado otra columna, pero de altura variable con el nivel.

Una vez elegido el método de medida del nivel de agua en la caldera, hay que decidir la manera de regularlo.

Control todo-nada: El método mas corriente y sencillo de regulación es poner en marcha la bomba de alimentación por nivel bajo y pararla al alcanzar el nivel alto. Con un sensor de boya se instala un interruptor magnético con una banda muerta. Cuando es mediante sonda de conductividad hay que instalar dos, una para la puesta en marcha y otra para la parada. Es un tipo de control muy usado para calderas de hasta unos 5.000 Kg./h de vapor, ya que es la opción más barata.

Sin embargo, no es la más conveniente puesto que el caudal relativamente importante de agua fría que llega reduce la presión de la caldera obligando al quemador a marchas oscilantes de potencia con oscilaciones de hasta el 40%. Esto provoca desgaste de los controles del quemador, variaciones cíclicas de la temperatura de la caldera, disminuciones de la eficiencia y una curva de prestaciones en diente de sierra. Si las cargas son importantes, aumenta la tendencia a provocar arrastres de agua y oscilaciones importantes de nivel que pueden llevar a la parada de la caldera por nivel muy bajo de seguridad.

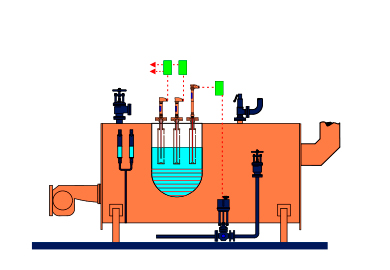

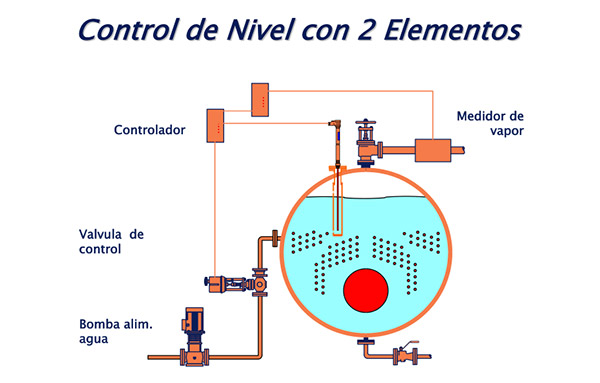

Una disposición de este tipo de control de nivel se puede ver en la siguiente figura.

Control modulante: En este sistema la bomba está continuamente en marcha y las demandas de vapor se compensan variando la apertura de una válvula de control situada entre la bomba y la caldera. Si está bien ajustado, este control puede proporcionar una marcha muy estable. Deben usarse sensores de nivel de boya, sondas capacitivas o transmisores de presión diferencial ya que estos elementos de medida nos facilitan una señal continua directamente proporcional al nivel de agua. Hay que prever una recirculación de la bomba para evitar que se caliente cuando la válvula de regulación está totalmente cerrada. Una mejora importante en el control modulante es la inclusión en el sistema de control de un caudalímetro de vapor, el cual nos facilita de forma instantánea el consumo de vapor de la planta. Con ello el control modulante se puede anticipar a lo que ocurrirá dentro de la caldera con el nivel de agua en caso de sobredemanda o reducción de consumo. Con este sistema nos podemos asegurar una producción siempre ajustada a la demanda de la planta y un nivel de agua en caldera óptimo. Ver siguiente figura.

Cuando las calderas no tienen una supervisión constante, lo que ocurre en todas las plantas industriales, hay que instalar alarmas de nivel bajo que paren la caldera en caso de falta de agua. El nivel bajo puede ser debido a una falta de agua en el tanque de alimentación, a un fallo de la bomba de alimentación, aislamiento accidental de la línea de llegada de agua a la caldera o un fallo del propio sistema de control de nivel. El efecto de un nivel bajo de agua es que tubos calientes no quedan cubiertos y refrigerados por el agua; la temperatura del metal crece rápidamente con lo que se reduce su resistencia y pueden abrirse o romperse.

En general las regulaciones en materia de seguridad relativas al nivel de calderas imponen la medida de dos umbrales, el bajo y el muy bajo:

- El primer umbral para el quemador, pero permite que vuelva a ponerse en marcha si se recupera el nivel.

- El segundo umbral también para el quemador, pero éste no puede ponerse de nuevo en marcha hasta que manualmente se ha desenclavado la alarma.

Los elementos utilizados para controlar los niveles bajo y muy bajo de agua se montarán de forma independiente, en ubicaciones separadas.

Normalmente no se especifican niveles altos por razones de seguridad. En general se instala esta alarma para parar la bomba de alimentación, impedir su rearranque o cerrar la válvula de alimentación.

Los controles utilizados para controlar el nivel de agua de la caldera o alarmas de nivel se suelen montar en cámaras externas o en tubos internos de protección.

Las cámaras externas deben ser purgadas secuencialmente, dejando pasar vapor para que las limpie, una vez al día a la vez que se prueban los umbrales de alarma de nivel bajo.

Los tubos de protección interna también requieren el test diario, pero hay que hacerlo real.

Se comprende que la exigencia de presencia de operador y ensayo diario puede resultar cara por lo que se han desarrollado controles de alta seguridad (auto-verificables). Estos controles nunca se instalan en cámaras externas, puesto que también se requeriría el soplado diario por razones de limpieza, si no que se hace con tubos internos de protección. Se requiere el test semanal y no es necesaria la presencia continua de un operador, sino que únicamente debe haber alguien en la planta capaz de actuar si se produce una alarma.

Siempre se instala dos sondas de nivel de alta seguridad. Una da alarma de nivel bajo, mientras que la otra da nivel muy bajo. Se suele instalar una tercera sonda que nos controla el nivel de agua de forma on-off o modulante y puede dar la tercera alarma de nivel alto.

PURGAS EN UNA CALDERA

La purga de la caldera forma parte de las operaciones que se llevan a cabo para evitar la formación de depósitos en las superficies calefactoras de la caldera y controla el pH del agua para minimizar la corrosión.

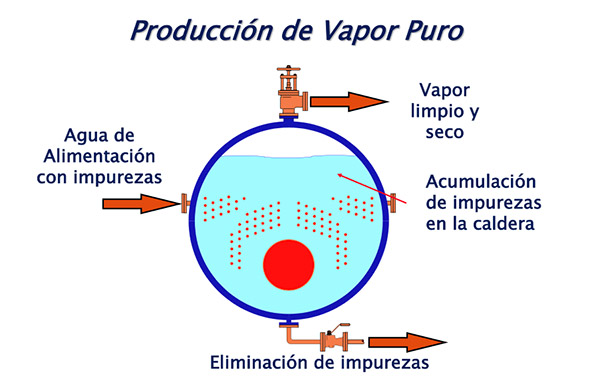

El agua de alimentación contiene impurezas en forma de gases, partículas sólidas disueltas TDS y sólidos en suspensión. Su tratamiento implica cambios químicos que convierten una impureza en otra.

Si la concentración de sólidos alcanza un valor demasiado alto el resultado es la formación de espuma, depósitos y arrastres. El arrastre de agua humedece el vapor y el arrastre de sólidos acelera la corrosión y ensucia las superficies transmisoras de calor, las válvulas y los purgadores. Hay que tener en cuenta que los sólidos precipitados pueden acumularse en el fondo de la caldera.

Si deseamos mantener el contenido total de sólidos disueltos en el agua en un valor aceptable, es necesario eliminar parte del agua de la caldera con alto contenido de sólidos disueltos y sustituirla por agua nueva tratada. Los lodos depositados en el fondo se eliminan mediante otra purga mas espaciada en el tiempo, la de fondo de caldera.

Purga de sólidos disueltos TDS

Por lo que respecta a este tipo de purga, se entiende que es necesaria por el hecho de que mientras el agua de aportación los contiene, el vapor producido está exento de ello, por lo que la concentración de sólidos en la caldera aumenta.

Supongamos una caldera que produce 5.000 Kg./h de vapor. La alimentación se hace en un 50 % con recuperación de condensado. El agua de aportación tiene un contenido de 250 ppm de sólidos. Con una simple operación matemático obtenemos que:

- TDS a la entrada de la caldera: 0,625 Kg./h

- TDS a la salida de la caldera: 0

Por lo tanto quedan en la caldera 0,625 Kg./h, o lo que es lo mismo 7,5 Kg./día. Con este ejemplo nos queda claro la cantidad de sólidos disueltos que se pueden llegar a acumular en el fondo de la caldera.

El calculo de la tasa de purga de TDS es bien sencillo:

Qp = Caudal de purga

Se = Concentración de sólidos en agua de aportación

Sc = Concentración de sólidos optimos en caldera

Pv = Producción de vapor

Con estos datos podemos calcular la tasa de purga mediante la fórmula

Qp = Se x Pv

Sc – Se

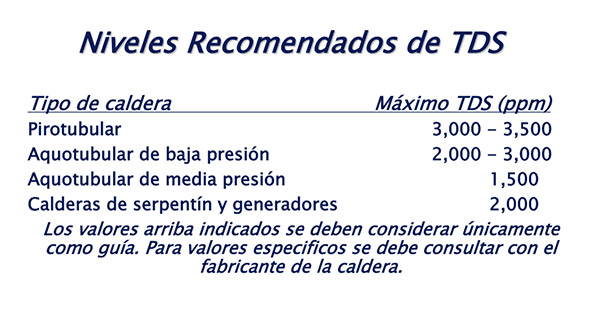

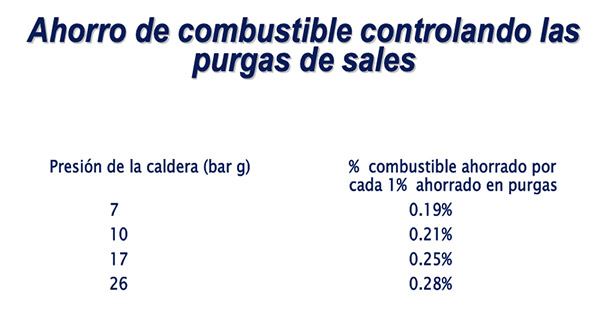

La purga significa una descarga de agua a la temperatura del vapor. Este volumen debe sustituirse por agua más fría con el consiguiente coste de combustible. El importe dependerá de las condiciones de trabajo de la caldera y la temperatura del agua fría, pero de promedio una purga del 10% representa un coste del 3% de combustible. La siguiente tabla indica el % de ahorro de combustible por cada 1% de reducción del caudal de purga en función de la presión.

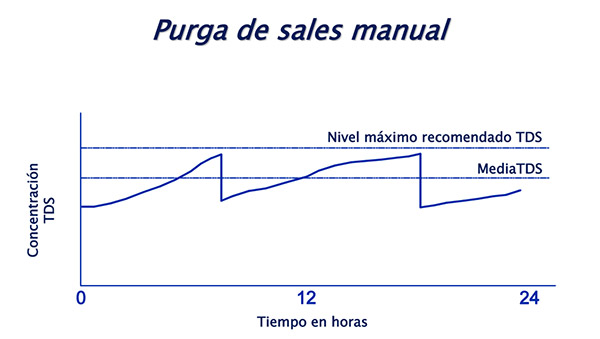

Si la purga se efectúa manualmente se corre el riesgo de descargar un volumen de agua superior al necesario para asegurar que el contenido de TDS se mantiene por debajo del nivel requerido.

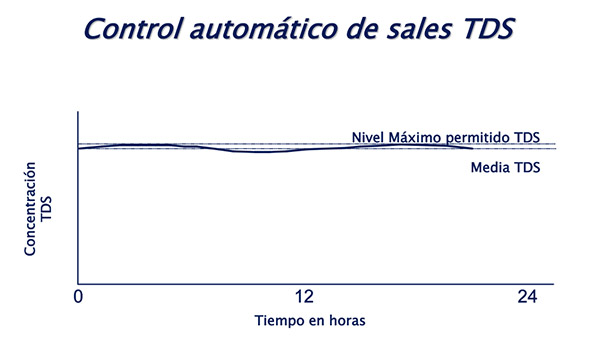

Con la instalación de un control de purgas de sales TDS automático se pueden reducir costes.

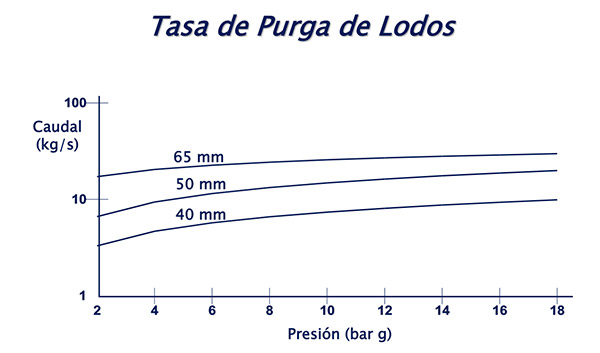

Purga de lodos

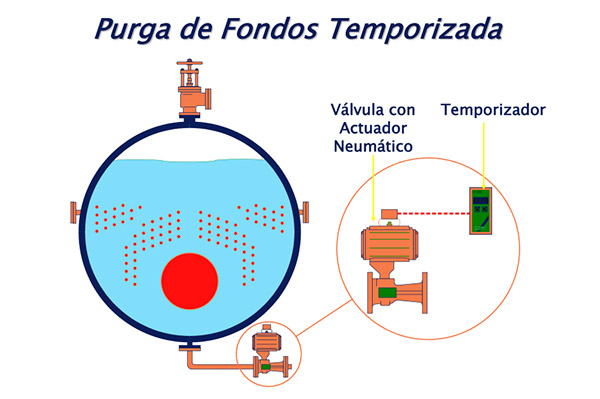

No se puede pretender recuperar calor de la misma, dado que se produce esporádicamente. Puede ser manual o automática temporizada. El tanque de recogida puede permitir la llegada de otras purgas y debe ser posible la inyección de agua para refrigerar en función de la temperatura para evitar riesgos de temperatura excesiva en las evacuaciones a la atmósfera.

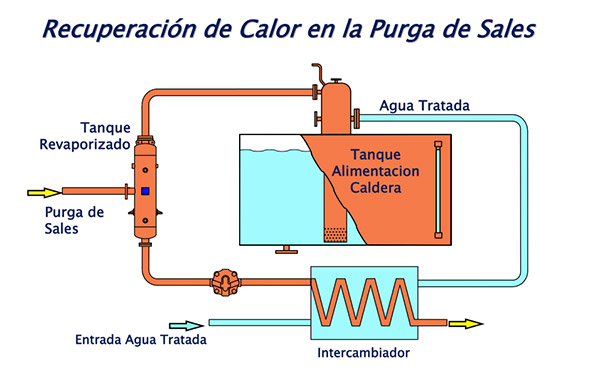

Recuperación de calor de las purgas

Como se ha dicho, el agua de la purga está a la presión y temperatura del vapor con un contenido de calor útil que se puede recuperar.

El agua descargada se convierte en una mezcla de dos fases condensado y revaporizado. Si esta mezcla es conducida a un intercambiador de calor pueden presentarse problemas, por la naturaleza intermitente de las purgas y por la contaminación, por lo que es preferible conducirla a un tanque para la recuperación del revaporizado.

En este sistema, adecuadamente dimensionado, el vapor estará libre de impurezas y puede ser empleado parea inyectar en el tanque de alimentación.

El agua descargada por el purgador del tanque de revaporizado contiene aún calor útil que, mediante un intercambiador se puede emplear para precalentar el agua fría, tratada de alimentación. A continuación, hay que tirarla puesto que contiene impurezas. Con este método se puede recuperar hasta el 80% del calor del agua purgada.